3D-Druck aus Metall

Formfreiheit

Einzel- oder Serienfertigung

Mechanische Eigenschaften

Fertigungsverfahren

Methodik

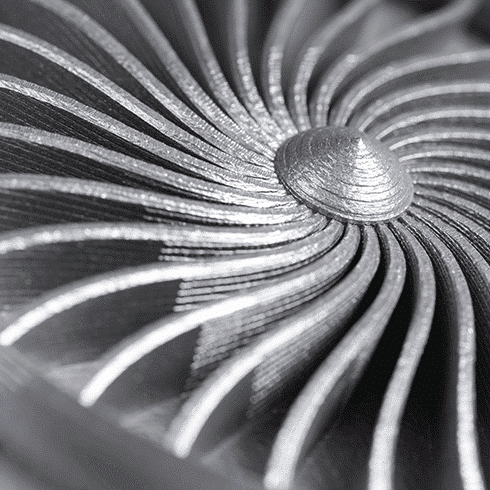

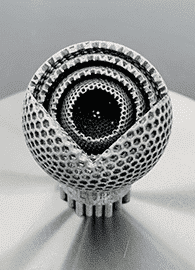

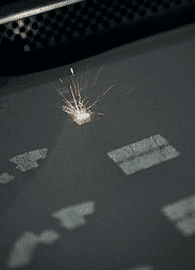

Metallschmelzen ist eine additive Fertigungstechnologie, die Schicht für Schicht funktioniert, indem sehr dünne Schichten aus Metallpulver mithilfe eines Lasers miteinander verschmolzen werden. Die Metallpulverkugeln schmelzen lokal am Auftreffpunkt eines Laserstrahls. Durch Wiederverfestigung bilden sie eine horizontale Schicht und werden mit der darunter liegenden Schicht verschmolzen.

Unsere Stärken

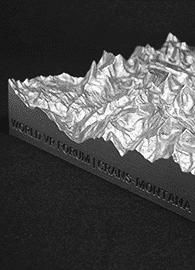

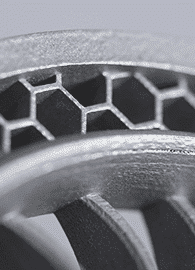

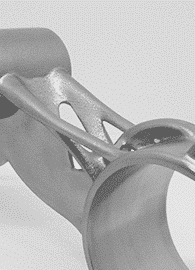

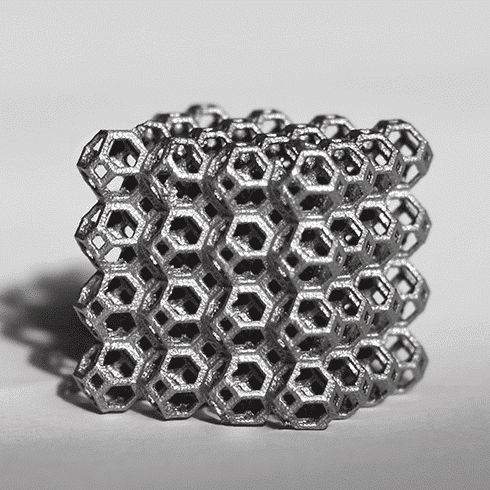

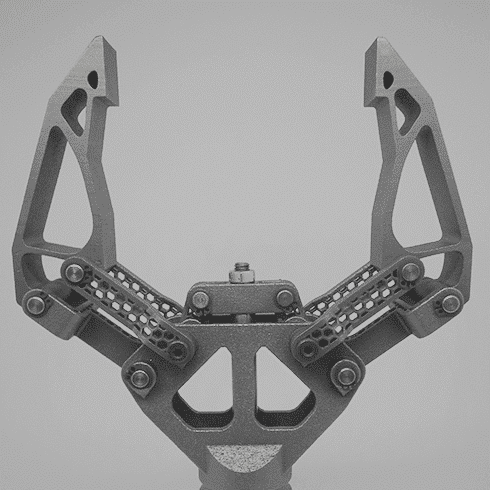

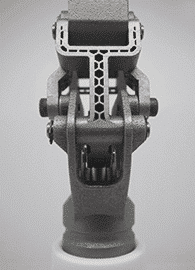

- Erstellen Sie Teile mit innerer und äußerer Komplexität.

- Funktionale Teile herstellen.

- Zur Rückverfolgbarkeit ein Logo/Markierung auf dem Teil anbringen.

- Geometrische Kontrolle.

Anwendung

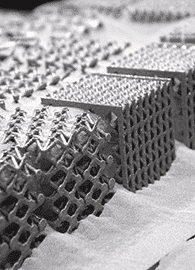

- Einzel- oder Serienfertigung.

- Komplexe Teile aus einem Stück.

- Geometrien, die nicht bearbeitet werden können.

- Conformal Cooling: Die Wärmeregulierung.

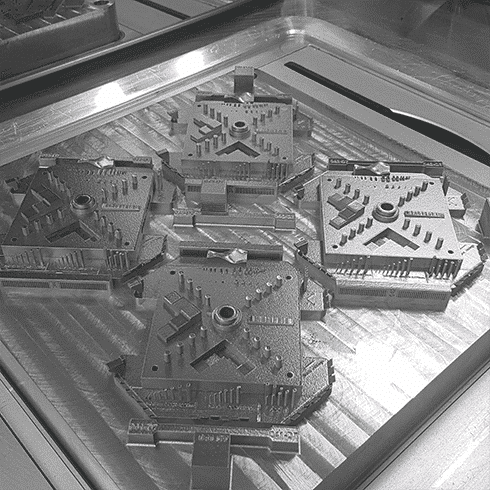

Unsere Ausrüstung

- 1 EOS® M270 – Kapazität : 250 x 250 x 215 mm

- 1 EOS® M270 Xtended – Kapazität : 250 x 250 x 215 mm

- 2 EOS® M280 – Kapazität : 250 x 250 x 325 mm

- 2 EOS® M290 – Kapazität : 200 x 250 x 325 mm

- 1 EOS® M400-4 – Kapazität : 400 x 400 x 400 mm

Unsere technischen Werkstoffe

- MARAGING STAHL MS1

- ALUMINIUM

- INCONEL IN718

- KOBALTCHROM

- TITANIUM

- STAHL 316L

- STAHL PH1

-

MARAGING STAHL MS1

Maraging-Stahl des Typs MS1 ist ein Werkzeugstahl. Die Teile haben sehr gute mechanische Eigenschaften und können durch einen thermischen Härtungsprozess leicht wärmebehandelt werden, um eine hervorragende Härte und Festigkeit zu erreichen.

Vergleichstabelle herunterladenEigenschaften- 1.2709 (EU-Klassifizierung)

- Maximale H des Teils: 350mm

- T der Plattform: 400 x 400cm

- Verfahrweg in Z: 400 mm

Vorteile- Widerstandsfähigkeit gegen Stöße

- Mechanische Eigenschaften

- Hohe Härte

- Magnetisch

- Nachbehandlung möglich

Grenzen- Medizinischer Bereich Lebensmittelkontakt

- Korrosion

Genauigkeit- Schichten 20 und 40 μm

- Dichte 8

-

ALUMINIUM

Aus Aluminium gedruckte Teile bieten eine gute Festigkeit, Härte und gute dynamische Eigenschaften. Aluminium ist ein Metall mit hoher Festigkeit und geringem Gewicht, das hervorragende mechanische und thermische Eigenschaften in sich vereint.

Vergleichstabelle herunterladenEigenschaften- Typ AlSi10Mg

- Max. H Werkstück: 280 bis 300 mm

- T Plattform: 250 x 250 mm

- Hub in Z: 328 mm

Vorteile- Robustheit und Härte

- Thermische Eigenschaften

- Geringes Gewicht

- Nachbehandlung möglich

Grenzen- Medizinischer Bereich Lebensmittelkontakt

- Mechanische Eigenschaften

- Temperaturbeständigkeit

Genauigkeit- Schichten 30 und 60 μm

- Dichte 2,7

-

INCONEL IN718

Inconel erzeugt Teile mit guter Zugfestigkeit, Ermüdung, Kriech- und Bruchfestigkeit bei Temperaturen bis zu 700°C, wodurch sie sich für viele Hochtemperaturanwendungen eignen.

Vergleichstabelle herunterladenEigenschaften- Typ IN718

- Max. H des Werkstücks: 180 bis 200 mm

- T Plattform: 250 x 250 mm

- Verfahrweg in Z: 220 mm

Vorteile- Mechanische Eigenschaften

- Widerstand gegen Korrosion

- Kryogene Eigenschaften

- Temperaturbeständigkeit

- Nachbehandlung möglich

Grenzen- Medizinisch Lebensmittelkontakt

Genauigkeit- Schichten 20 μm

- Dichte 8,15

-

KOBALTCHROM

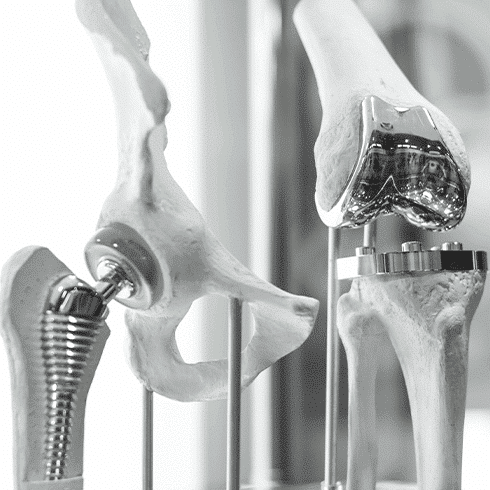

Kobaltchrom ist eine nickelfreie Legierung, die für die Herstellung von Ersatzteilen, Funktionsprototypen, Kleinserien oder mechanischen Teilen verwendet wird. Die Teile weisen eine gute Korrosionsbeständigkeit und hohe mechanische Eigenschaften auch bei hohen Temperaturen auf.

Vergleichstabelle herunterladenEigenschaften- Typ MP1

- H des Teils: 180 mm bis 200 mm

- T Plattform: 250 x 250 mm

- Hub in Z: 220 mm

Vorteile- Hohe Temperatur

- Biokompatibel

- Sterilisierbar

Grenzen- Risiko der Verformung

Genauigkeit- Schichten 20 und 40 μm

- Dichte 8,29

-

TITANIUM

Titan ist eine Leichtmetalllegierung, die sich durch hervorragende mechanische Eigenschaften und Korrosionsbeständigkeit auszeichnet, dabei aber leicht und biokompatibel ist. Seine Eigenschaften eignen sich ideal für viele Hochleistungsanwendungen in der Luft- und Raumfahrt, im Automobilbau und in der Medizin.

Vergleichstabelle herunterladenEigenschaften- Bio-kompatibel

- H Raum: 280 mm bis 300 mm

- T Plattform: 250 x 250 mm

- Verfahrweg in Z: 328 mm

Vorteile- Hohe Korrosionsbeständigkeit

- Gute mechanische Eigenschaften

- Geringes Gewicht

- Nachbehandlung möglich

Grenzen- Temperaturbeständigkeit

Genauigkeit- Schichten 30 und 60 μm

Dichte 4,4

-

STAHL 316L

Edelstahl 316L ist ein rostfreier Stahl, aus dem sich korrosionsbeständige Teile mit hoher Zähigkeit und Duktilität sowie hoher Säurebeständigkeit herstellen lassen. Diese Kombination ist ideal für eine Vielzahl von Anwendungen in den unterschiedlichsten Branchen: Medizin, Industrie, Luft- und Raumfahrt, Automobilindustrie oder auch Uhrenindustrie.

Vergleichstabelle herunterladenEigenschaften- 1.4404 (EU-Klassifizierung)

- H von Teil: 280 mm bis 300 mm

- T Plattform 250 x 250 mm

- Verfahrweg in Z: 400 mm

Vorteile- Widerstand gegen Korrosion

- Keine zytotoxische Konzentration

- Amagnetisch

- Nachbehandlung möglich

Grenzen- Temperaturbeständigkeit

- Mechanische Eigenschaften

- Medizinisch Lebensmittelkontakt

Genauigkeit- Schichten: 20 und 40 μm

- Dichte: 7,9

-

STAHL PH1

INOX PH1 ist ein rostfreier Stahl, der langlebige Teile mit einer hohen Oberflächenqualität für Anwendungen in der Luft- und Raumfahrt und in der Automobilindustrie hervorbringt.

Vergleichstabelle herunterladenEigenschaften- 1.4540 (EU-Klassifizierung)

- H des Teils: 180 bis 200 mm

- T Plattform: 250 x 250 mm

- Verfahrweg in Z: 220 mm

Vorteile- Mechanische Eigenschaften

- Magnetisch

- Nachbehandlung möglich

- Widerstand gegen Korrosion

Grenzen- Korrosionsschutz

- Medizinisch Lebensmittelkontakt

Genauigkeit- Schichten 20 und 40 μm

- Dichte 7,8

Sie haben ein Projekt für 3D-Druck aus Metall in Aussicht?

Mit Initial verschaffen Sie sich Klarheit über den Übergang auf die additive Fertigung mit Metall! Sehen Sie sich unser technisches Datenblatt an oder wenden Sie sich an unser Team.