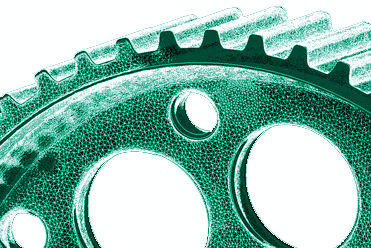

Contrôle et Scan 3D

Un contrôle exhaustif

Analysez et validez vos pièces

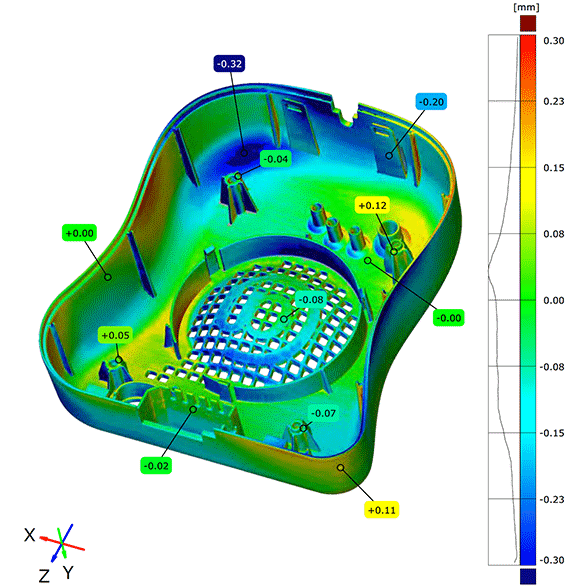

Le contrôle 3D par comparaison est un moyen moderne et d’une grande efficacité pour l’analyse et la validation de nombreuses pièces.

Suite à l’acquisition de la géométrie par scan 3D, nous effectuons un contrôle exhaustif de la pièce.

Pourquoi contrôler vos pièces ?

L’analyse des différences dimensionnelles et/ou de formes entre le fichier théorique et la pièce numérisée va permettre :

- Un contrôle préventif : pour valider la production/fabrication de vos prototypes et/ou pré-serie.

- Un contrôle de vérification : pour vérifier un lot d’échantillon en cours de production.

- Un contrôle correctif : lors de l’apparition de problèmes ou de dérives au cours du cycle de production.

Rapport de contrôle complet et facile d’interpétration

Télécharger le rapport de contrôle

Qualité et précision

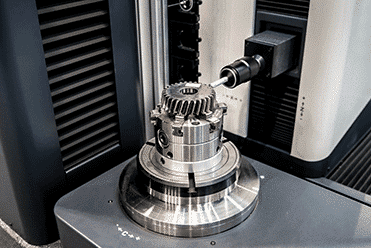

Les phases du contrôle 3D

La qualité et la précision exceptionnelles des opérations de numérisation confèrent au contrôle 3D par comparaison l’un des usages les plus captivants.

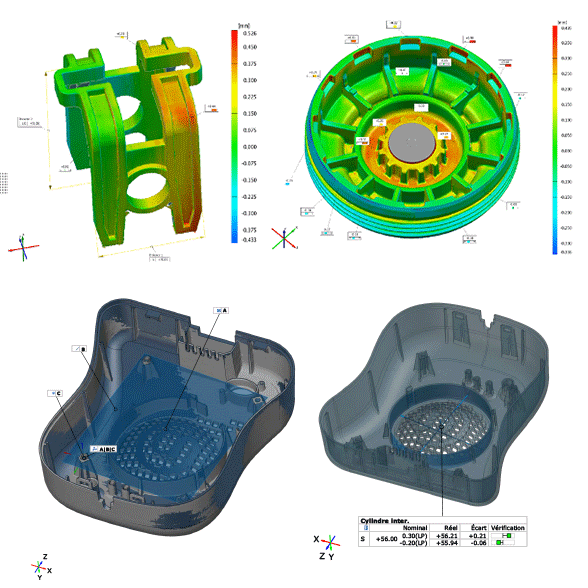

Le contrôle 3D est constitué de 3 phases :

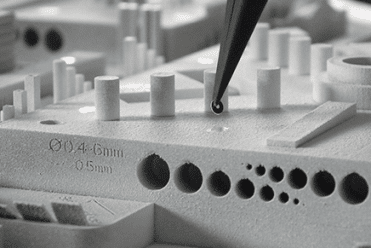

- La numérisation 3D : celle-ci permet d’obtenir un nuage de points.

- Le dégauchissage ou ré-alignement tridimensionnel : mise en position du nuage sur la DFN (CAO théorique).

- La comparaison du modèle théorique et du modèle numérisé : création du rapport de contrôle.

Ce procédé permet aussi la comparaison de pièces réelles entre elles, comme par exemple pour l’analyse de pièces semblables issues de différents outillages.

Les types de contrôle

Grâce aux spécificités de cette méthode, nous pouvons vous proposer plusieurs types de contrôles :

- Ecarts par rapport au théorique.

- Epaisseur pièce.

- Déformations sous charge.

- Géométrie de pièces libres ou assemblées.

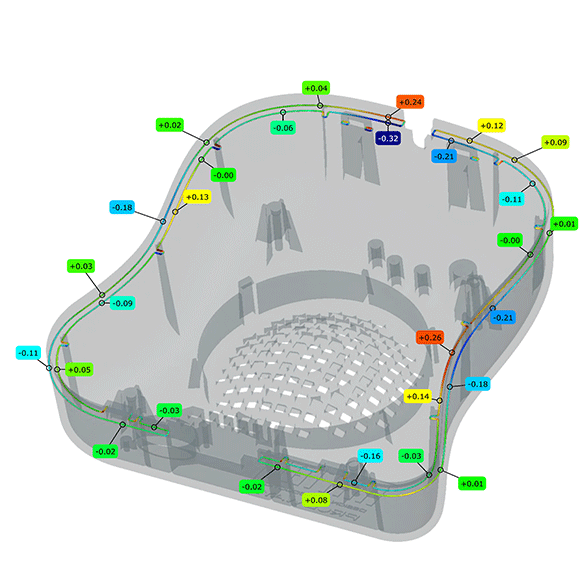

- Cotation dimensionnelle et géométrique avec analyse des tendances.

Les livrables

Rapport de contrôle et fichier 3D pour une analyse fine et détailléeLors d’une opération de contrôle nous livrons à nos clients 2 éléments, un rapport 2D au format pdf qui est un ensemble d’images avec cartographie couleur des écarts, cotation et tolérances géométriques à la demande et un fichier 3D fourni avec un viewer libre de droit qui permet une analyse fine et détaillée.

- Type : Rapport de contrôle

- Formats : PDF 2D et GOM 3D

- Avantages : Extrêmement simple à utiliser et à interpréter, personnalisable et particulièrement efficace avec des géométries complexes.

- Limites : Peu adapté aux géométries prismatiques issues d’usinage en commande numérique.

Une équipe dédiée

Nos atouts

Notre équipe vous assure une grande réactivité et des mesures de haute précision.

Nous tenons à votre disposition les certificats de validation de notre matériel de numérisation (VDI acceptance tests) ainsi que les rapports d’étalonnages annuels de nos éléments de calibration.

- Le rapport de contrôle fourni par nos soins est un outil précieux qui permet la levée de doutes sur d’éventuels défauts et garanti la conformité ou la validité de vos fabrications.

- Le contrôle porte sur l’intégralité de la pièce afin de vous proposer un contrôle exhaustif.

- Contrôle simultané de la géométrie et du dimensionnel.

- Mise en évidence et caractérisation des défauts liés à l’injection plastique (bavures, retassures, déformations, …) ou des techniques de fabrication par déformation plastique.

- Interprétation du rapport de contrôle instantanée et facilement accessible aux non-experts.

- Logiciel 3D de visualisation permettant la création facile de sections et de cotes et la vérification précise des écarts en tous points de la géométrie numérisée, même à posteriori. ( Creo, Geomagic Design X, Rhinoceros 7,.. )

Scan 3D

Grâce à notre scanner 3D optique nous capturons la géométrie de vos pièces et la transformons en fichier 3D.

Scan 3D

Rétroconception

Transformer les données issues du scan 3D en fichier parfaitement exploitable par votre logiciel de CAO.

En savoir plus

Métrologie et tomographie

Mesures dimensionnelles 2D et 3D ou des analyses géométriques avec des moyens traditionnels, optiques ou par rayons X.

En savoir plus