3D-Druck durch SLS

Schnelligkeit

Mechanische Festigkeit

Vielfalt an Werkstoffen

Fertigungsverfahren

Methodik

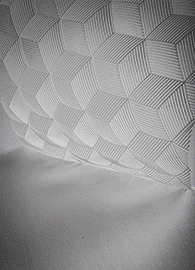

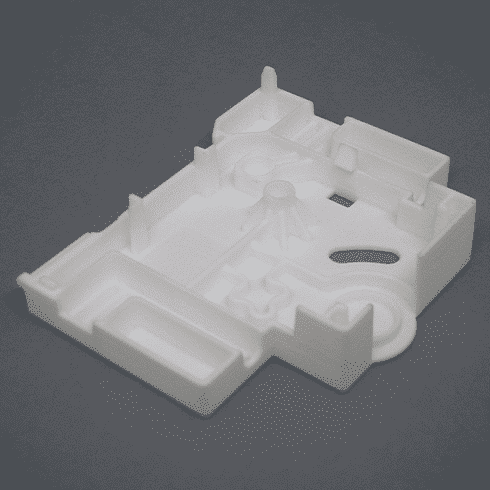

Mithilfe des Pulversinterns werden Ihre Teile hergestellt, indem Schichten aus geschmolzenem Polymer unter der Einwirkung eines CO²-Lasers übereinander gestapelt werden. In einer vorgeheizten Kammer wird ein Pulver auf Polyamidbasis auf eine Fertigungsplattform aufgetragen. Ein infraroter Laserstrahl schmilzt das Pulver nur in den Bereichen, die dem Bauteil entsprechen. Beim erneuten Erstarren verbindet sich die obere Schicht mit der unteren und formt so nach und nach das Werkstück.

Unsere Stärken

- Umfang unseres Maschinenparks

- Vielfalt der Pulver

- Hohe Produktivität

- Optimierung von Kosten und Fristen

- Flexible Arbeitsweise: maßgeschneiderte Prozesse.

- Zertifizierungen ISO 9001 – EN 9100

Anwendung

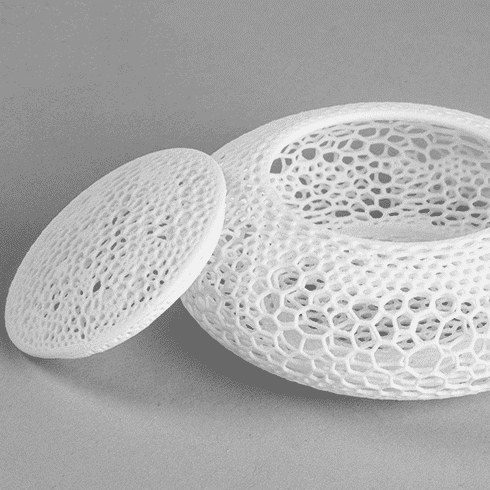

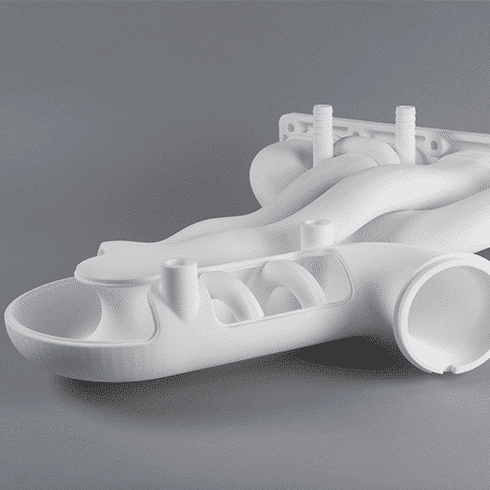

Ein Mittel zur schnellen Herstellung von Prototypen mit höchster Präzision. Die erhaltenen Prototypen haben dank dünnerer Schichten und eines feineren Laserspots eine höhere Auflösung. Die Genauigkeit und die Detailwiedergabe werden erheblich verbessert. Ideal für Kleinserien und anspruchsvollste Kreationen.

Unsere Ausrüstung

- 4 x EOS® P380 – Kapazität : 350 x 350 x 600 mm

- 1 x EOS® P390 – Kapazität : 340 x 340 x 620 mm

- 2 x EOS® P730 – Kapazität : 700 x 380 x 580 mm

- 1 x EOS® P770 – Kapazität : 700 x 380 x 580 mm

- 1 x EOS® P396 Kapazität : 350 x 350 x 600 mm

- 3 x Prodways ProMaker P1000 Kapazität : 300 x 300 x 300 mm

Unsere Werkstoffe

- PP 1200

- TPU 70A

- PA11 BIOBASIERT

- PA 2241 FR

- PA 2210 FR

- ALUMIDE

- PA 3200 GF

- PA 2200

-

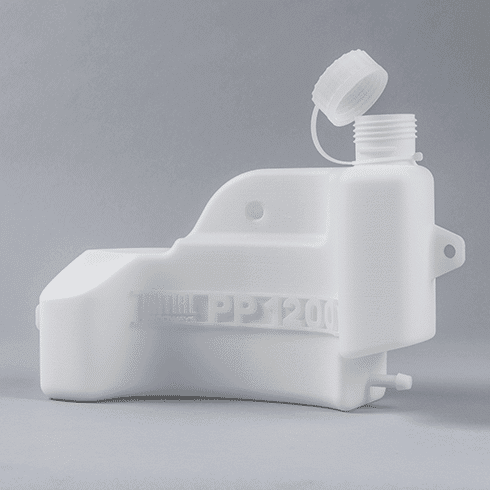

PP 1200

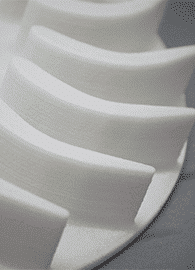

PP 1200 ist ein Pulver auf Polypropylenbasis. Im Gegensatz zu den üblicherweise verwendeten Polyamiden bietet es eine ausgezeichnete Plastizität, hohe Dehnung, geringe Feuchtigkeitsaufnahme und hohe Haltbarkeit.

Datenblatt herunterladenEigenschaften- Weiß, leicht durchscheinend.

- Biegsam.

- Nahe an gespritztem Material.

Vorteile- Sehr gute Stoßfestigkeit.

- Gute Dehnbarkeit.

- Gute Schweißeigenschaften.

Grenzen- Beschaffenheit der Oberfläche.

- Genauigkeit.

Genauigkeit- Schicht: 0,1 mm

- Empfohlene Wanddicke > 1 mm

-

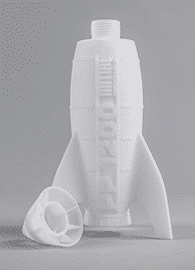

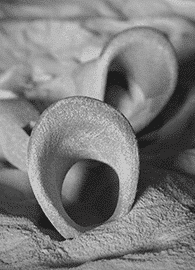

TPU 70A

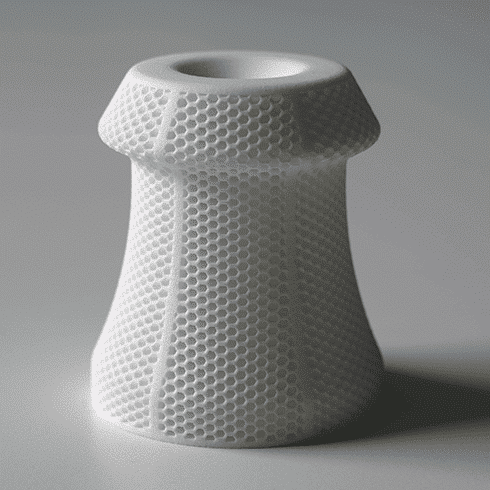

Das TPU 70A-Pulver ist ein elastomerähnliches Material. Seine hervorragende Dehnbarkeit ermöglicht den Druck von ultraflexiblen Objekten mit sehr hoher Genauigkeit und Auflösung.

Datenblatt herunterladenEigenschaften- Flexibel.

- 78 shA.

Vorteile- Nahe Elastomere gutes Material.

- Gute chemische Beständigkeit.

Grenzen- Raue Oberflächenbeschaffenheit.

Genauigkeit- Schicht: 0,1 mm.

- Wanddicke > 1,5 mm.

-

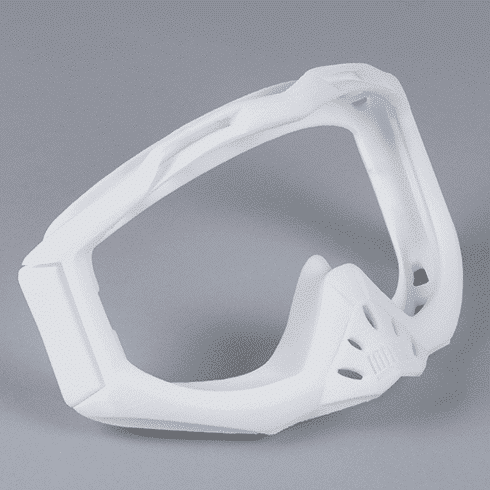

PA11 BIOBASIERT

Biobasiertes PA11, auch bekannt als biobasiertes Nylon 11, ist ein thermoplastisches Polymer, das aus nachwachsenden Rohstoffen (Rizinusöl) hergestellt wird.

Datenblatt herunterladenEigenschaften- Farbe: Cremeweiß.

- Hohe Duktilität.

Vorteile- Widerstandsfähigkeit gegenüber Stößen.

- Mechanische Widerstandsfähigkeit.

Grenzen- Porös

Genauigkeit- Genauigkeit – Schicht: 0,1mm

- Min. Wanddicke: 0,8mm

-

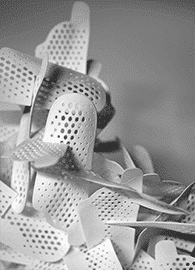

PA 2241 FR

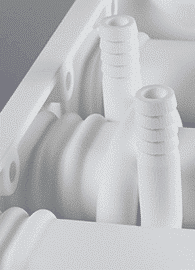

PA 2241 FR ist ein pulverförmiges Polyamid (Nylon), das zur Verbesserung seiner mechanischen Festigkeit und Steifigkeit mit Glasfasern verstärkt wurde.

Datenblatt herunterladenEigenschaften- Farbe: weiß.

- Selbstverlöschendes Polyamid.

Vorteile- Teile für die Luftfahrt.

Zertifizierungen FAR 25/CS 25/JAR25.

Grenzen- Porös

Genauigkeit- Schicht = 0,15 mm.

- Zertifizierungen Dicken 2mm.

-

PA 2210 FR

PA 2210 FR ist ein pulverförmiges Polyamid (Nylon), das mit mineralischen Füllstoffen verstärkt wird, um seine Feuerfestigkeit zu erhöhen.

Datenblatt herunterladenEigenschaften- Farbe: beige

Selbstverlöschendes Polyamid

Vorteile- Teile für die Luftfahrt

Zertifizierungen UL 94/V-0/FAR 25

Grenzen- Porös

Genauigkeit- Schicht = 0,15 mm.

- Zertifizierungen Dicken 2mm

- Farbe: beige

-

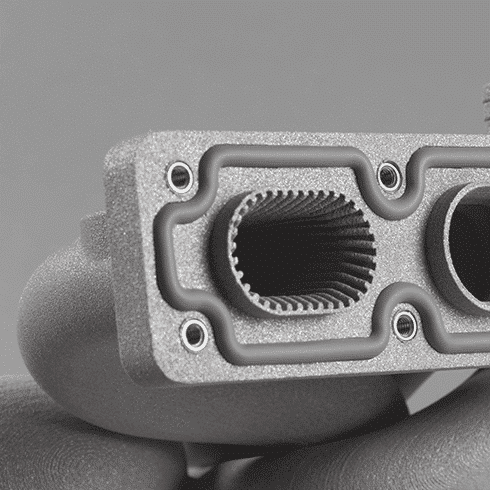

ALUMIDE

Alumid ist ein Verbundmaterial, das Aluminiumpulver und Polyamidharz (Nylon) miteinander verbindet. Es ist für sein geringes Gewicht und seine Robustheit bekannt.

Datenblatt herunterladenEigenschaften- Farbe: Aluminiumgrau

- Metallisches Aussehen

Vorteile- Leicht zu bearbeiten

- Gute Stabilität

Grenzen- Porös

Genauigkeit- Schicht = 0,15mm

- Min. Wandstärke = 0,8mm

-

PA 3200 GF

PA 3200 GF ist ein glaskugelverstärktes, pulverförmiges Polyamidmaterial, das sich durch hohe Steifigkeit und gute Bruchdehnung auszeichnet.

Datenblatt herunterladenEigenschaften- Farbe Weiß-grau

- Nachahmung PA6.6 FV30

Vorteile- Leicht

- Widerstandsfähig

Grenzen- Starr

Genauigkeit- Schicht = 0,15mm

- Min. Wandstärke = 0,8mm

-

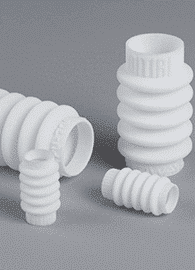

PA 2200

PA 2200 ist ein pulverförmiges Polyamidmaterial (Nylon), das häufig für die Herstellung von Endteilen oder Prototypen verwendet wird.

Datenblatt herunterladenEigenschaften- Farbe: weiß

- Polyamid Typ PA12

- Temperaturbeständigkeit: 130° C

Vorteile- Mechanische Eigenschaften

- Geringe Kosten

- Flexibel, ideal für Clips

Grenzen- Porös

Genauigkeit- Schicht = 0,12 (P730) oder 0,15 mm

- Min. Wandstärke = 0,8 mm

Vergleich der 3D-Technologien und Kunststoff-Werkstoffe

Sie wissen nicht genau, welcher Werkstoff sich am besten für Ihr 3D-Druckprojekt eignet ? Sehen Sie sich unseren Vergleich an oder wenden Sie sich an unser Team.