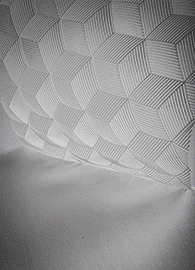

Impression 3D SLS

Rapidité

Résistance mécaniques

Variété de matières

Procédé de fabrication

Méthodologie

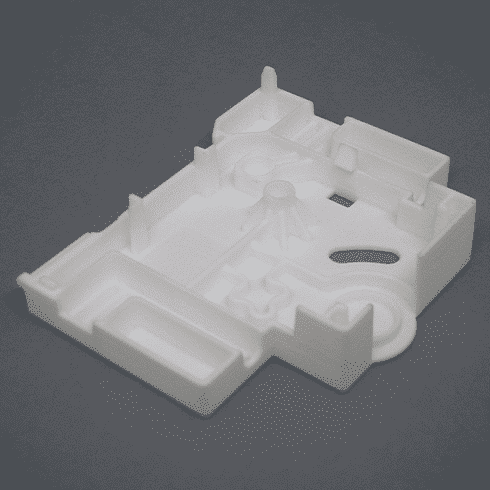

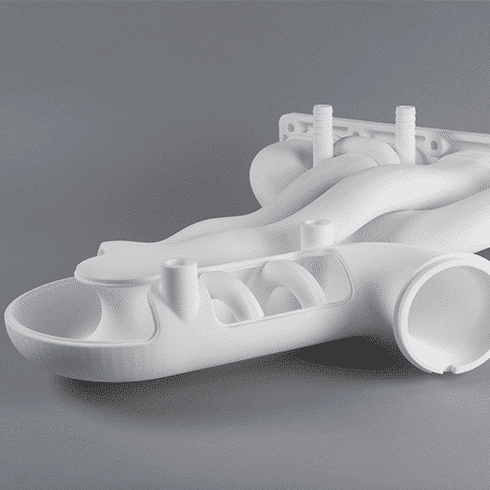

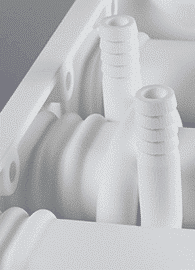

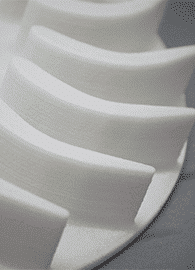

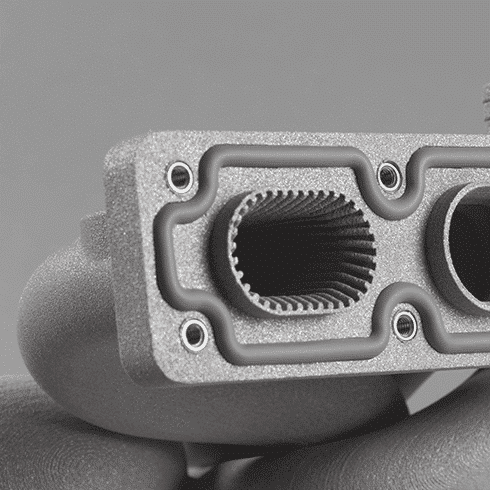

Grâce au frittage de poudre, vos pièces sont réalisées par empilement de couches de polymère fondu sous l’action d’un laser CO². Dans une enceinte préchauffée, une poudre à base de polyamide est déposée sur une plate-forme de fabrication. Un faisceau laser infra-rouge fond la poudre uniquement dans les zones correspondant à la pièce. En se solidifiant à nouveau, la strate supérieure se rattache à la couche inférieure, formant petit à petit la pièce.

Nos atouts

- Etendue de notre parc machines

- Variété des poudres

- Grande productivité

- Optimisation des coûts et des délais

- Souplesse de fonctionnement : process sur-mesure

- Certifications ISO 9001 – EN 9100

Applications

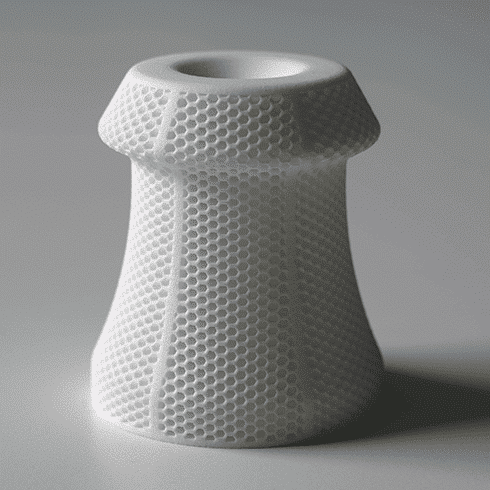

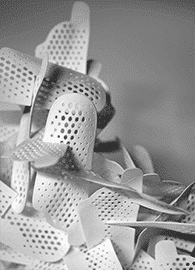

Un moyen de prototypage rapide d’une précision extrême. Les prototypes obtenus sont d’une résolution accrue grâce à la finesse des couches et à un spot laser plus fin. La précision et le rendu des détails sont considérablement améliorés. Idéal pour les petites séries et pour les créations les plus exigeantes.

Nos équipements

- 4 x EOS® P380 – capacité : 350 x 350 x 600 mm

- 1 x EOS® P390 – capacité : 340 x 340 x 620 mm

- 2 x EOS® P730 – capacité : 700 x 380 x 580 mm

- 2 x EOS® P770 – Capacité : 700 x 380 x 580 mm

- 1 x EOS® P396 – Capacité : 350 x 350 x 600 mm

- 2 x Prodways ProMaker P1000 – Capacité : 300 x 300 x 300 mm

- 1 x Prodways ProMaker P1000X – Capacité : 300 x 300 x 360 mm

Nos matériaux

- PA 2200

- PA 2210 FR

- PA 2241 FR

- PA 3200 GF

- PA11 BIOSOURCÉ

- ALUMIDE

- PP01

- TPU 70A

-

PA 2200

Le PA 2200 est un matériau de type poudre polyamide (nylon) qui est souvent utilisé pour la fabrication de pièces finales ou de prototypes.

Télécharger la fiche techniqueCaractéristiques- Couleur : blanc

- Polyamide type PA12

- Tenue en T° : 130° C

Avantages- Caractéristiques mécaniques

- Faible coût

- Flexible, idéale pour les clips

Limites- Poreux

Précision- Couche = 0,12 (P730) ou 0,15 mm

- Epaisseur de paroi mini = 0,8 mm

-

PA 2210 FR

Le PA 2210 FR est un matériau type poudre polyamide (nylon) qui est renforcé avec des charges minérales pour augmenter sa résistance au feu.

Télécharger la fiche techniqueCaractéristiques- Couleur : beige

- Polyamide auto-extinguible

Avantages- Pièces aéronautiques

- Certifications UL 94/V-0/FAR 25

Limites- Poreux

Précision- Couche = 0,15 mm.

- Certifications épaisseurs 2mm

-

PA 2241 FR

Le PA 2241 FR est un matériau de type poudre polyamide (nylon) renforcé avec des fibres de verre pour améliorer sa résistance mécanique et sa rigidité.

Télécharger la fiche TECHNIQUECaractéristiques- Couleur : blanc

- Polyamide auto-extinguible

Avantages- Pièces aéronautiques

- Certifications FAR 25/CS 25/JAR25

Limites- Poreux

Précision- Couche = 0,15 mm.

- Certifications épaisseurs 2mm

-

PA 3200 GF

Le PA 3200 GF est un matériau de type poudre polyamide renforcée de billes de verre qui se caractérise par sa grande rigidité et son bon allongement à la rupture.

Télécharger la fiche TECHNIQUECaractéristiques- Couleur Blanc-gris

- Imitation PA6.6 FV30

Avantages- Léger

- Résistant

Limites- Rigide

Précision- Couche = 0,15mm

- Epaisseur de paroi mini = 0,8mm

-

PA11 BIOSOURCÉ

Le PA11 biosourcé, également connu sous le nom de nylon 11 biosourcé, est un polymère thermoplastique produit à partir de matières premières renouvelables (huile de ricin).

Télécharger la fiche techniqueCaractéristiques- Couleur : Blanc crème.

- Ductilité élevée

Avantages- Résistance aux chocs.

- Résistance mécanique.

Limites- Poreux

Précision- Précision – Couche : 0,1mm

- Epaisseur de paroi mini : 0,8mm

-

ALUMIDE

L’alumide est un matériau composite qui combine de la poudre d’aluminium et de la résine polyamide (nylon). Il est connu pour sa légèreté et sa robustesse.

Télécharger la fiche techniqueCaractéristiques- Couleur : Gris aluminium

- Aspect métallique

Avantages- Facile à usiner

- Bonne stabilité

Limites- Poreux

Précision- Couche = 0,15mm

- Epaisseur de paroi mini = 0,8mm

-

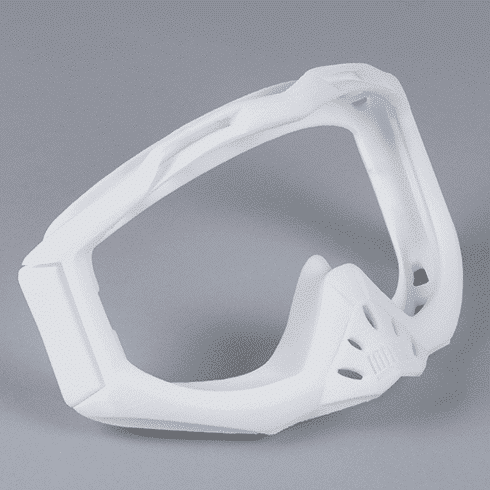

PP01

Le PP est une poudre à base de polypropylène. Contrairement aux polyamides couramment utilisés, il offre une excellente plasticité, un allongement élevé, une faible absorption d’humidité et une grande durabilité.

Télécharger la fiche techniqueCaractéristiques- Blanc cassé.

- Flexible.

- Proche matière injectée.

Avantages- Très bonne résistance aux chocs.

- Bonne élongation.

Limites- Etat de surface.

- Précision.

Précision- Couche : 0,1 mm

- Epaisseur paroi conseillée > 1 mm

-

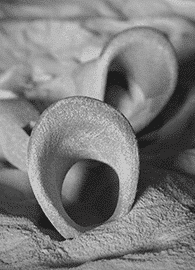

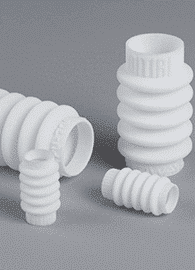

TPU 70A

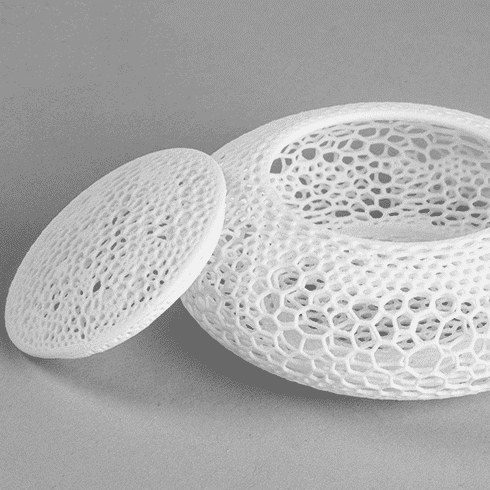

La poudre TPU 70A est une matière de type élastomère. Son excellente capacité d’élongation permet l’impression d’objets ultra-flexibles avec un très haut niveau de précision et de résolution.

Télécharger la fiche techniqueCaractéristiques- Flexible.

- 80 +/- 5 shA.

Avantages- Elastomère proche bonne matière.

- Bonne résistance chimique

Limites- Etat de surface rugueuse.

Précision- Couche : 0,1 mm.

- Epaisseur paroi > 1,5 mm.

Comparatif des technologies 3D et matières plastiques

Vous ne savez pas quel matériau est le plus adapté à votre projet d’impression 3D ? Consultez notre comparatif ou n’hésitez pas à contacter notre équipe.