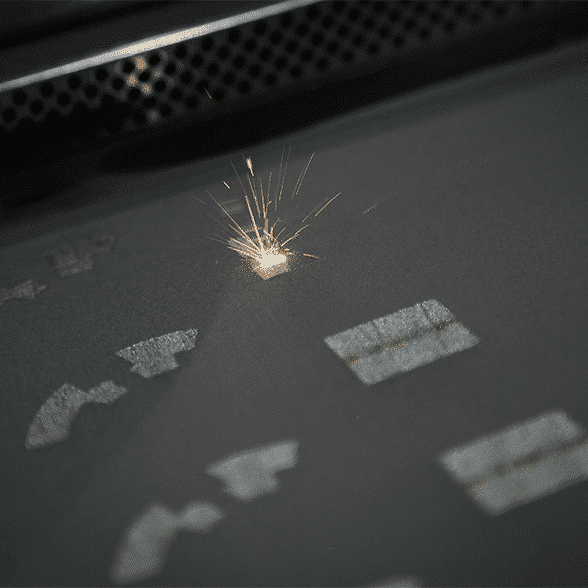

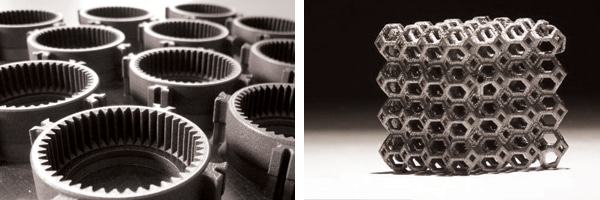

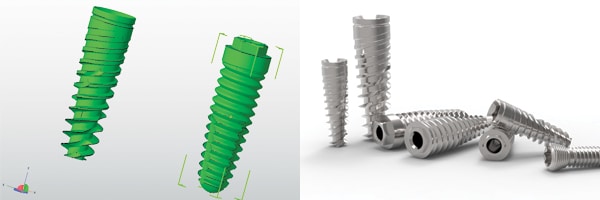

Nous transformons dans notre parc machine, des matières sous forme de poudres qui sont toutes de qualité homogène et constante. Nous sélectionnons les fournisseurs avec rigueur et exigence, et nous utilisons les matériaux avec des paramètres machine dédiés et qualifiés.

Notre objectif : être capable de produire et de reproduire vos pièces sur du long terme.