Simulation mécanique, thermique et fluidique

Simulation numérique

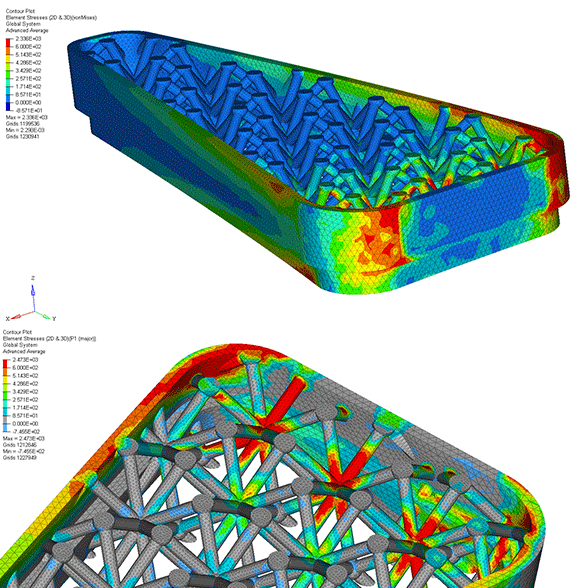

La simulation mécanique

Représentez réellement le comportement de vos pièces et de vos produits avec INITIAL.La simulation mécanique a pour but d’anticiper le comportement d’un ensemble ou d’un composant en fonction de sollicitations mécaniques externes : pression, effort, pré-contraintes etc…

Pourquoi réaliser une simulation mécanique ?

- Dimensionner une géométrie.

- Optimiser la géométrie d’une pièce pour une meilleure résistance et une meilleure performance.

- Réaliser un choix de matière pour la fabrication en fonction des contraintes du cahier des charges.

- Etudier le transfert de technologie de fabrication.

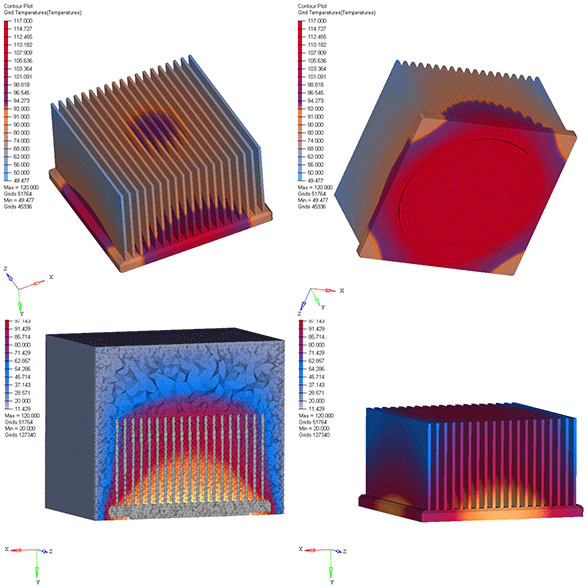

La simulation thermique

La simulation thermique permet d’anticiper sur les échanges de chaleur au sein d’une pièce et/ou avec l’environnement extérieur.

Réaliser des bilans thermiques pour évaluer le champs de température ainsi que les flux de chaleur en régime établi ou transitoire.

Améliorer la dissipation thermique par l’extraction de calories :

- Optimiser la thermique d’un outillage grâce à la possibilité de coupler les effets thermiques & fluidiques au sein d’une même simulation.

- Réduire le temps de refroidissement de pièces ou de systèmes dédiés.

- Maximiser l’extraction de la chaleur grâce aux phénomènes de conduction et/ou de convection naturelle ou forcée.

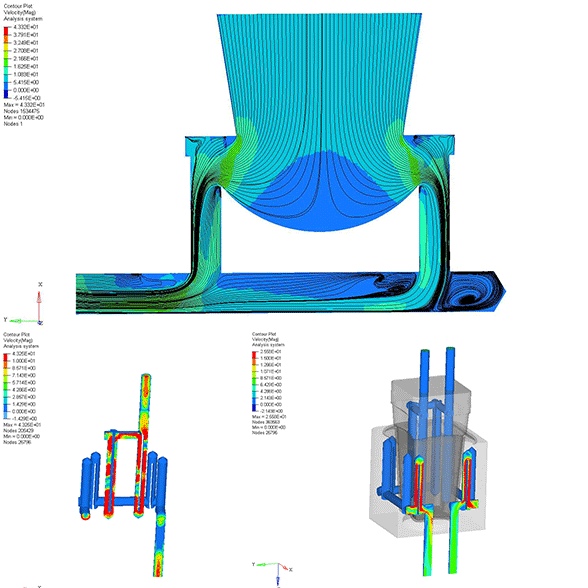

Computational FLUID Dynamics (CFD)

La simulation fluidique

La simulations des écoulements de fluide (CFD : pour Computational FLUID Dynamics) s’appuie sur des algorithmes permettant d’évaluer le comportement d’un écoulement, que ce soit de l’air, de l’eau ou tout autre fluide.

La simulation fluidique permet :

- L’évaluation des pertes de charges dans les conduites.

- La visualisation des champs de vitesses et l’observation des champs de pression de l’écoulement.

- L’amélioration du cycle de production d’une pièce est directement lié au temps de refroidissement de celle-ci dans le moule d’injection. D’où la possibilité de coupler les effets fluidiques & thermiques au sein d’une même simulation. Ce procédé est communément appelé conformal cooling.

Ce type de simulation est particulièrement adapté dans le cadre de l’étude du réchauffement de composants en électronique où le refroidissement et l’isolation sont recherchés : dissipateur thermique, four etc…

De l'analyse aux résultats

Notre approche de la simulation numérique : une méthodologie éprouvée- En adéquation avec les conditions d’utilisation de votre produit, nous définissons les sollicitations et établissons les cas de chargement appropriés. Ces cas de changements peuvent être appliqués à des pièces issues d’un assemblage ou appliqués à l’assemblage complet (gestion des contacts mécaniques, gestion des interfaces thermiques et fluidiques).

- À partir des fichiers 3D de la pièce ou de l’assemblage (au format .step, .iges ou natif), nous réalisons la simulation afin d’extraire les données pertinentes.

- À l’issue de la simulation, nous sommes en mesure de vous fournir les cartographies couleurs qui traduisent le comportement de la pièce (champs de contraintes, champs de température, ou encore pression et vitesse dans le cadre d’une simulation fluidique).

- Dans le cas ou l’approche par simulation numérique révèle une incompatibilité avec les exigences du cahier des charges, nous réalisons l’optimisation de la géométrie de la pièce. Nous vous remettons le fichier 3D (step ou natif) de la pièce optimisée qui peut intégrer les contraintes de fabrication.

Expertise technique

Notre pôle dédié à la simulation

INITIAL s’appuie sur ANSYS® pour réaliser l’ensemble de ses prestations.L’environnement d’ANSYS® couplé à notre solution de modélisation 3D du logiciel Creo® vous apporte une grande souplesse d’optimisation de vos géométries.

- Savoir-faire sur les matériaux plastiques lié à notre spécialité.

- Conseil dans le choix des matières.

- Nous intégrons les contraintes de fabrication de la pièce lors du dimensionnent ou de l’optimisation.

- Expertise dans le secteur de la fabrication additive.

LIVRABLES

- Rapport de synthèse détaillé avec interprétation des résultats.

- Modèle 3D de la pièce optimisée.

- Recommandation sur le choix matière.