HD 3D-Druck SLS

Schnelligkeit

Präzision

Mechanische Festigkeit

Fertigungsverfahren

Methodik

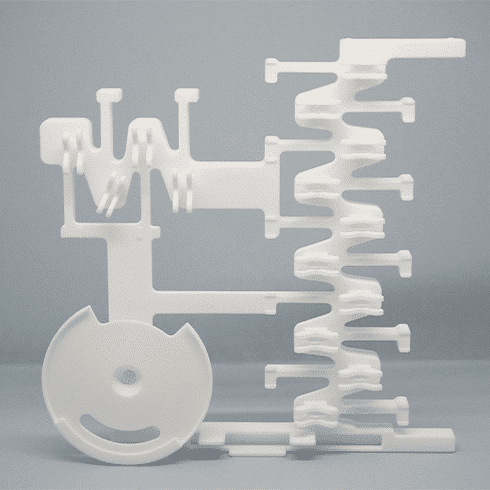

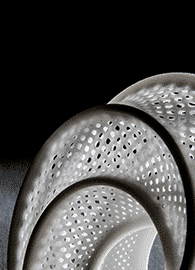

Mithilfe des Pulversinterns werden Ihre Teile durch Aufeinanderschichten von geschmolzenen Polymerschichten unter Einwirkung eines CO²-Lasers hergestellt, was die Fertigung äußerst komplexer Geometrien ermöglicht. In einer vorgeheizten Kammer wird ein Pulver auf der Basis von Polyamid (Nylon) auf eine Fertigungsplattform aufgebracht. Ein infraroter Laserstrahl schmilzt das Pulver nur in den Bereichen, die dem Teil entsprechen. Beim erneuten Erstarren verbindet sich die obere Schicht mit der unteren und formt so nach und nach das Werkstück.

Unsere Stärken

- Hohe Produktivität

- Optimierung von Kosten und Zeitaufwand

- Flexible Arbeitsweise: in der Lage, auf Wunsch einen bestimmten Prozess zu erstellen.

- Zertifizierungen ISO 9001 – EN 9100

Anwendung

Ein Mittel zur schnellen Herstellung von Prototypen mit höchster Präzision.

- Die erhaltenen Prototypen haben dank dünnerer Schichten und eines feineren Laserspots eine höhere Auflösung.

- Die Genauigkeit und die Detailwiedergabe werden erheblich verbessert.

- Ideal für Kleinserien und anspruchsvollste Kreationen.

Unsere Ausrüstung

- 2 x EOSINT® P110 Formiga Kapazität : 200 x 250 x 330 mm

Unsere Werkstoffe

- PA 2200 HD

-

PA 2200 HD

PA 2200 HD ist ein Thermoplast, der häufig in der Industrie verwendet wird. Es handelt sich um einen technischen Hochleistungskunststoff, der speziell für die Herstellung von robusten und verschleißfesten Teilen entwickelt wurde.

Datenblatt herunterladenEigenschaften- Farbe: weiß

- Ideal für Clips

Vorteile- Flexibel

- Sehr feine und detaillierte Teile

Grenzen- Kleine Teile

Genauigkeit- Min. Wandstärke = 0,4 mm

- Wanddicke = 0,7 mm

- Schichtdicke = 60/100 µ

Vergleich der 3D-Technologien und Kunststoff-Werkstoffe

Sie wissen nicht genau, welcher Werkstoff sich am besten für Ihr HD-3D-Druckprojekt eignet ? Sehen Sie sich unseren Vergleich an oder wenden Sie sich an unser Team.